如何判断一个冲压件是否需要使用多工位级进模?

来源: www.chinachangchi.com 作者: 宁波市鄞州昌驰电子有限公司 时间: 2023-06-25最近我们碰到有用户咨询“如何判断一个冲压件是否需要使用多工位级进模”的问题,对此,小编找了我公司的模具技术工程师做了详细的打听了解,并且也从网上收集整理了一些资料,下面小编在这里详细的为您介绍一下该问题:

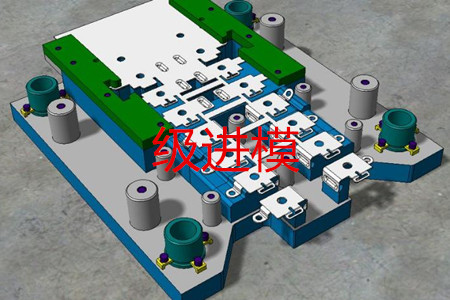

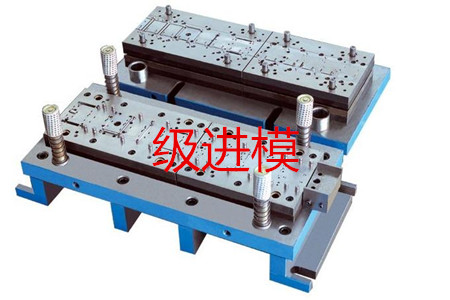

首先我们需要了解“什么是多工位级进模?”这个问题,其实它是属于冷冲模当中的一种。在一副模具里面按照需要加工的冲压工艺,分成好几个距离相同的工位,每一个工位上都应该要设置一定的冲压工序,以便可以完成零件的一部分冲制工作。

被加工的材料能够在自动送料机构的控制下,能够相当准确的控制好送进步距,在每一个的工位进行冲制后,就可以得到冲压件。通常而言,它可以连续的完成冲裁、弯曲以及拉深等多道工艺流程。它适合用来加工形状复杂,冲压工序繁多的冲压件,而且只需要一副多工位级进模就能够完成。

那么这种产品有什么优点呢?它的优势如下:

1由于它是将多道工序冲模集中在一副模具内,因此和普通的复合模相比,它的工作效率更高,,而且可以生产设计复杂的冲压件。

2、操作比较安全,因为人的手不会进入到加工的危险区域。

3、在进行设计的时候,工序是可以分散的,不一定要将全部的工序都集中在一个工位上,因此它就不存在壁厚的问题,而且模具本身的使用强度比较高,使用寿命也比较长。

4、容易实现自动化生产,也就是说在送料、出件、叠片方面可以实现自动化。

5、可以采用高速压力机进行生产,这样不断是下脚料还是工件都能够直接往下漏。

6、可以减少压力机的配置,同时也可以减少半成品的运输,从而可以帮助用户减少车间面积和仓库面积。

关于一个冲压件是否需要使用多工位级进模的问题,我们可以从以下的几个方面来考虑:

1、模具的设计、制作和维修

由于该模具本身的机构是比较复杂的,对制造的精度又比一般的模具要高出很多,每次进行批量生产后都需要做检修、刃磨,试冲合格后才能再次投入使用。由于凸模、凹模的高度一般是不一样的, 因此在刃磨后应该要符合原本的设计要求,因此想要使用该模具,就对操作人员的操作比较高,而且还需要配备精密的专用设备。

2、适用的压力机

所使用的压力机应该要满足一定的功率、精度、强度以及刚度才行,工作台的尺寸要大, 制动系统应该要可靠,不过冲床的行程设置的不能过大,以便导向系统在工作的时候可以有效脱开。

3、良好的被加工材料

由于制过程中不能出现中间退火的情况,因此在操作的时候,进行润滑难度较大,为了确保冲压件的质量,就对冲压材料的力学性能有很高的要求,要求其性能必须相对稳定,因此在加工之前,需要对材料进行化验、检查,其宽度、厚度公差、料边平直度都要符合要求。

如果你多加工的冲压件批量和产量都非常大,而且所用的材料性能稳定,冲压件的形状比较复杂,在经过冲制后不方便定位,都是适合使用多工位连续模的。